事例1.海外拠点から日本への段ボール梱包製品輸送

顧客A=少品種大ロット製品のパレット輸送化検討

検討理由

課題①木製パレットによる積載効率の低下

課題②発荷地での資材関連費用アップ

課題③着荷地での廃棄費用アップ

ワンウェイ用紙製パスボーダーなら

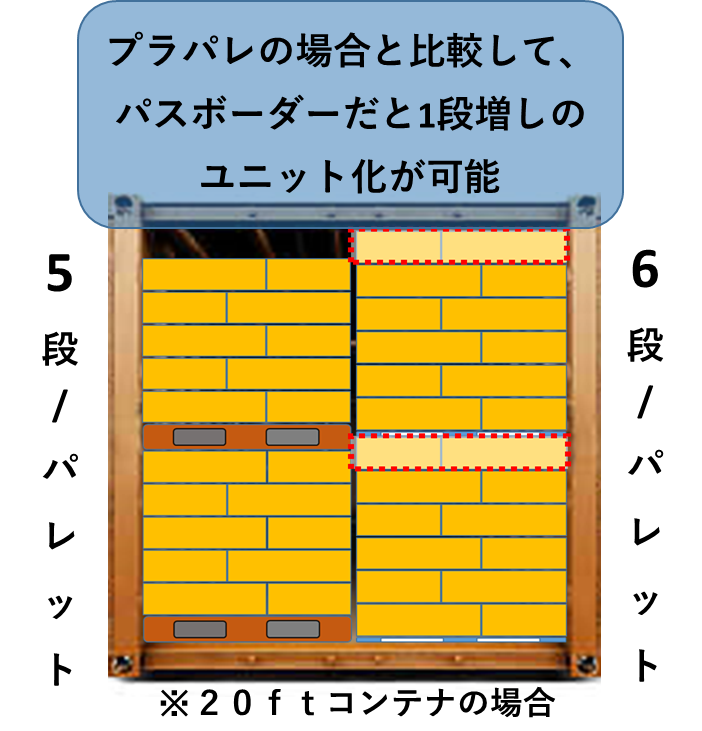

期待①積載効率の低下が極めて小さい

⇒コンテナ本数が増加しない

期待②低廉な資材で熱処理も不要

⇒発荷地側のコストダウン

期待③再生紙業者による無償回収

⇒着荷地側のコストダウン

結果)採用

理由)もともとユニット化による効率低下が小さかったため、

パレットが薄くなる効果が明確となり、ローラーコンベア内蔵フォークの

償却原資が確保できた。

顧客B=多品種小ロット品を海外から日本へコンテナ輸送

結果)検討継続

理由)効率の良いユニット化が出来ないため、パスボーダーでも積載効率の低下が免れなかった。

梱包サイズの変更で積載効率低下を防げないか検討することになった。

<教訓>

効率的にユニット化できるかが最重要であり、効率的なユニット化が出来たうえで、

パレットの厚みによる積載効率低下が明確な場合は、パスボーダーが有効と考える。

なお、重量500㌔/パレット以下の貨物であれば、更なる選択肢がございます。

☆EZパスボーダー=35㍉と若干厚くなるが、パレット下面に15㍉の空間を設けることで、

2㍍高さのユニット化貨物でも安定した荷役作業が可能

☆LeGパスボーダー=65㍉の総厚みで、ローラーコンベア内蔵フォークがなくても荷役作業が可能。

耐荷重の調整も可能です。